|

|

|

Научно-популярный образовательный ресурс для юных и начинающих радиолюбителей - Popular science educational resource for young and novice hams Основы электричества, учебные материалы и опыт профессионалов - Basics of electricity, educational materials and professional experience |

|

|

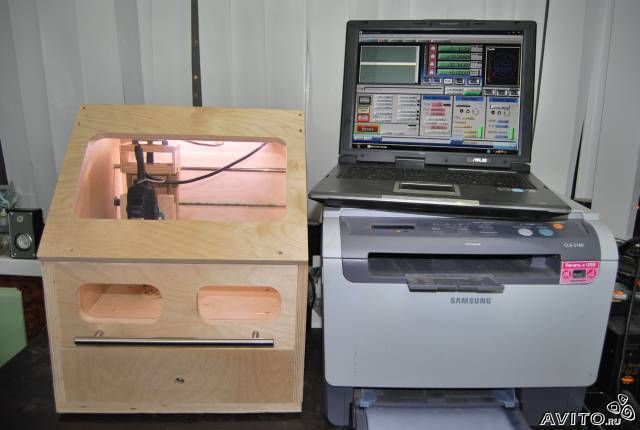

Да-да.... так прям и из ничего, потому что акромя листика фанеры 15мм, десяток саморезов да пары старых принтеров Эпсон нам почти ничего и не потребуется. Ну разве что пара нормальных /прямых/ рук?

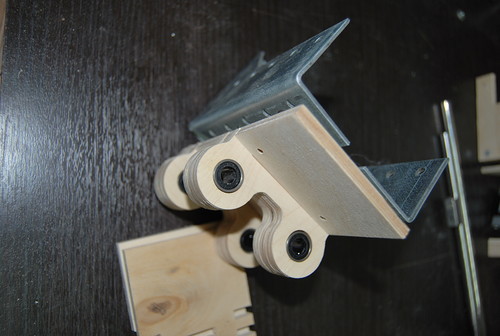

Итак, основу станка составляют четыре квадрата со сторонами 37см. Оответственно дно 37см х 7, боковины 37х37, задняя стенка 34х37. Передняя стенка 9см х 34см. Сверлим в 7мм от края отверстия и собираем на саморезах 3х40мм /чтоб стенки не треснули саморезы берем по-тоньше. В 3 см от дна на боковинах размечаем и выбираем на 2мм по всей длине паз под уголок - будушие наши направляющие по У. Берем 20мм уголок и режем две заготовки по 34 см. Сверлим под 45 градусов в угол и прикручиваем к боковинам. Уголки можно для начала взять алюминиевые, но я использую дюралевые, советского производства, их хватает на 300 и более часов работы. Проверено.

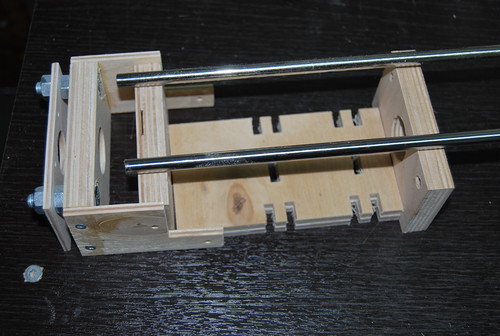

Еще два уголочка длиной 14 см с тремя отверстиями Ф8мм крепим к основанию стола. Прикручиваем болтами М8 L25мм по два подшипника 608ZZ сверху и по одному снизу. Стол должен двигаться свободно. В 5 см от дна в передней и задней стенках по середине сверлим сверлом Форстнера отверстия 22мм - в задней стенке насквозь - здесь будет установлен мотор У, в передней стенке на глубину 7мм. Здесь установим упорный подшипник для шпильки 8мм.

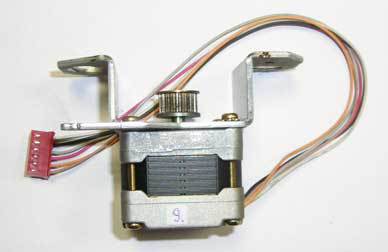

На шпильку одевается удлиненная гайка М8, с заранее просверленными отверстиями Ф2,5 и нарезанной резьбой М3. Отверстий два по длине гайки. С осью Х я особо мудрить не стал - высверлил отверстия в боковых стенках и вставил стандартные направляющие от принтеров Эпсон диаметром 9мм. На них же одел обрезанные каретки с бронзовыми втулками. По середке кинул привод из все той же строительной шпильки М8 + удлиненная гайка с двумя отверстиями с резьбой М3. Шпильку оси Х крутит шаговый мотор 55мм размера.

Конечно тоже из принтера Эпсон. Ось У приводит в действие мотор 42 размера - Nema17.

Вместо соединительной муфты я что в 3Д принтерах, что в станочках использую следущую конструкцию: На вал мотора точу втулку, сверлю сбоку отверстие Ф2,5, нарезаю резьбу М3. Ставлю на вал мотора, затягиваю.

Беру строительный забивной дюбель М8

Если нужно укарачиваю его и накручиваю на суперклей на конец строительной шпильки. На дюбель и на переходник мотора одеваю резиновую трубку от стандартной сантехнической подводки.

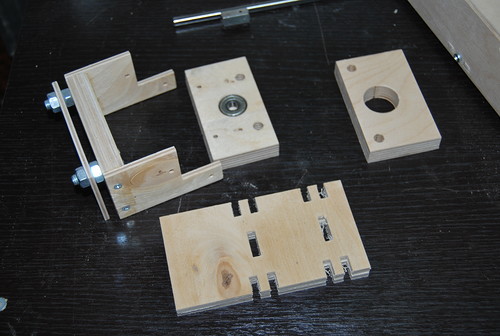

Получилась переходная втулка с компенсацией перегибов. Обычно никаких хомутов не использую. Ось Z. Наверное самая сложная часть в станке. Чтобы ее упростить использую стандартные направляющие Ф8мм - прутки и линейные направляющие. Основание состоит из держателей подшипников и позаимствовано у уважаемого Графа

фанера 6мм

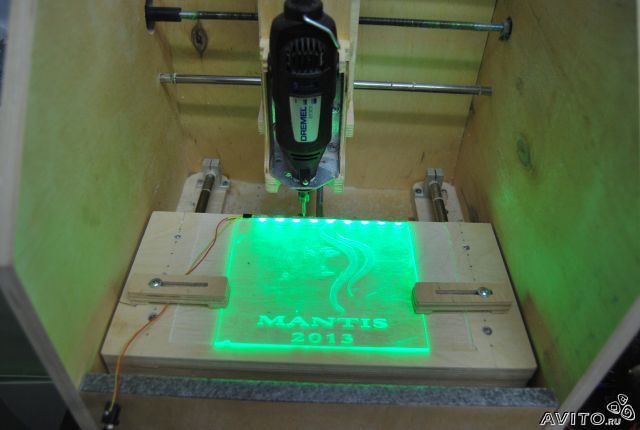

Детали из фанеры склеиваются клеем ПВА, линейные подшипники вклеиваются на эпоксидку или суперклей. Прикручиваем через сквозные отверстия гайку. Покупаем кронштейн для досок, шириной 80мм и в нем сверлим отверстие Ф19мм для Шпинделя. В нашем случае Дремель 300. Подшипниковый узел и кронштейн шпинделя соединяем 10-ю саморезами.

База каретки Z выпиливается из 15мм фанеры и имеет размеры

основание 150х90мм верх, низ 90х50мм В средней части верхней заготовки на глубину 7мм сверлим сверлом Форстнера отверстие под подшипник 608ZZ.

Верх и низ складываем вместе и сверлим отверстия ф8мм для направляющих

Собираем основание примерно так

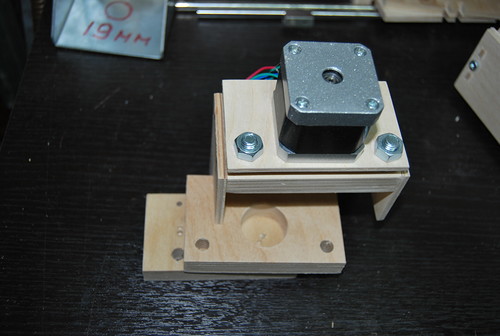

Сверху держатель мотора. Крепится всего на двух саморезах и имеет возможность качаться вперед-назад для выборки несоосности осей шпильки и мотора.

Устанавливаем ось Z

На стол прикручиваем четыре 15мм фанерных прокладки (фото вверху) , на них прикручиваем стол размер которого 16х24см.

Из 6мм фанерки вырезаем и склеиваем зажимы для заготовок.

Получится должно что то типа

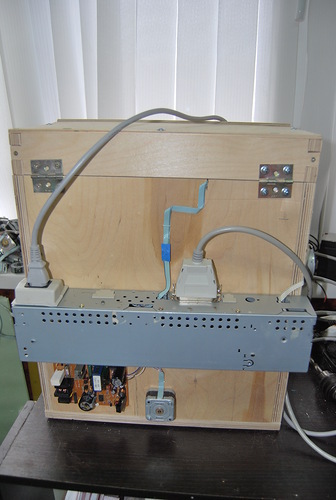

Электроника стандартная - от принтеров на микросхемах LB1745 + 12F675 или на StepStikaх. Блок питания в первом случае от принтера на 42 вольта. Во втором - светодиодный ИБП на 12 вольт 5-25 ампер.

Управление станком

1. Mach3 через ЛПТ порт (как на фото)

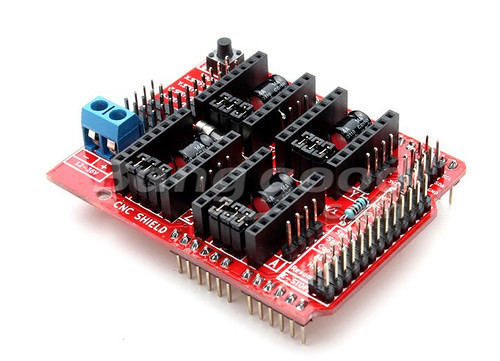

2. через USB GRBL + Arduino Uno с шилдом типа

Ну и немного характеристик.

Рабочее поле 160х240мм, Вертикаль 70мм

Резка : фанера до 15мм, стеклотекстолит до 3мм, пластики, дерево и пр.

Гравировка: до цветных металлов.

Скорость обычно 2мм/сек

Нормальная обработка фрезой 1.6мм в два раза быстрее. Заглубление обычно для Дремеля ставлю 2,5-3мм.

Автор Andrew Loshak, Москва