Микроплазменный сварочный аппарат (далее МПА) предназначен для резки низкотемпературной плазмой материалов, в том числе и тугоплавких; сварки и пайки черных и цветных металлов. Возможности МПА позволяют с успехом использовать его при ремонте и изготовлении различных металлических и неметаллических конструкций, сантехнического оборудования.

Технические характеристики МПА

Напряжение питающей сети - 220+15В,однофазное

Частота питающей сети - 50 Гц

Потребляемая мощность, мах - 1,5 кВт

Масса плазмотрона, мах - 1,2 кг

Температура факела, мах - 8500° С

Расход жидкости, мах - 0,2 л/час

Принцип работы МПА

МПА реализует способ плазменной сварки материалов плазменной дугой косвенного действия с использованием в качестве плазмообразующей среды пара, причем парообразование происходит непосредственно в плазмотроне МПА путем испарения спиртоводяной (или ацетон + вода) смеси, заполняющей специальную емкость плазмотрона.

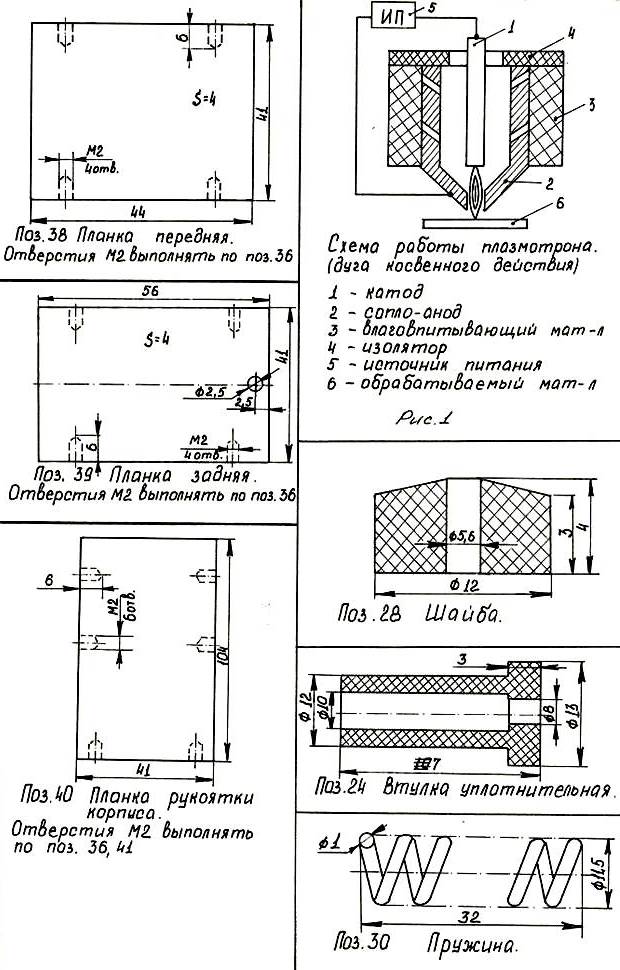

Испарение происходит за счет тепловой энергии, выделяемой горящей дугой на электродах плазмотрона. На рис.1 представлена схема работы плазмотрона МПА. Он состоит из катода 1; сопла - анода 2 с каналами для прохождения плазмообразующей среды; емкости, заполненной пористым (влаговпитывающим) термостойким материалом 3; крышки из электроизоляционного материала 4; источника питания 5.

Работа плазмотрона происходит следующим образом. В емкость 3 заливается спиртоводяная смесь, от источника питания подают напряжение между катодом и анодом. Дуга поджигается путем перемещения катода до соприкосновения с анодом. Тепловая энергия, выделяемая горящей дугой на аноде и катоде, испаряет жидкость в емкости 3. Образующиеся пары поступают в зону горения по каналам в аноде и выходят через сопло, удлиняя при этом горящую дугу. Пар за счет обжатия в отверстии анода нагревается до высоких температур и переходит в состояние плазмы, образуя на выходе из сопла плазменную струю.

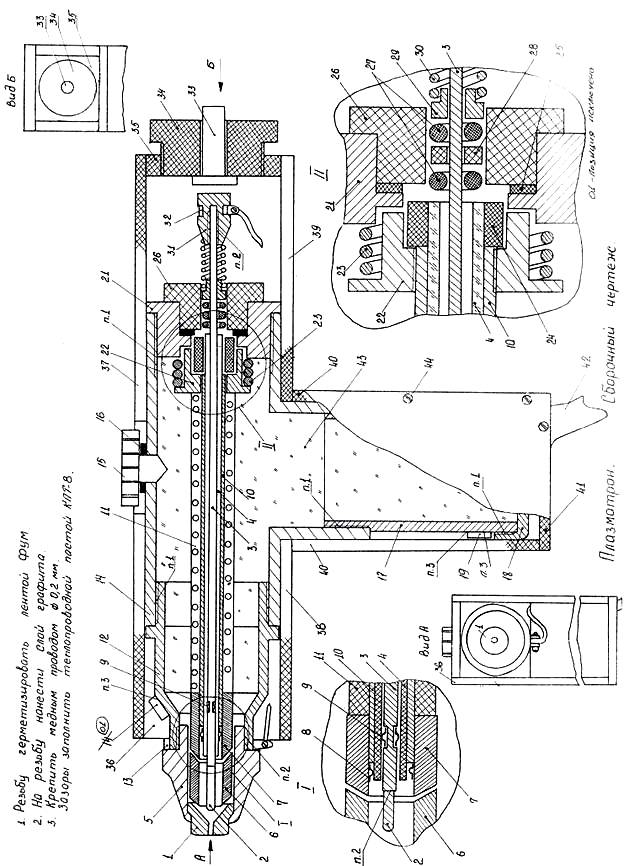

Устройство плазмотрона

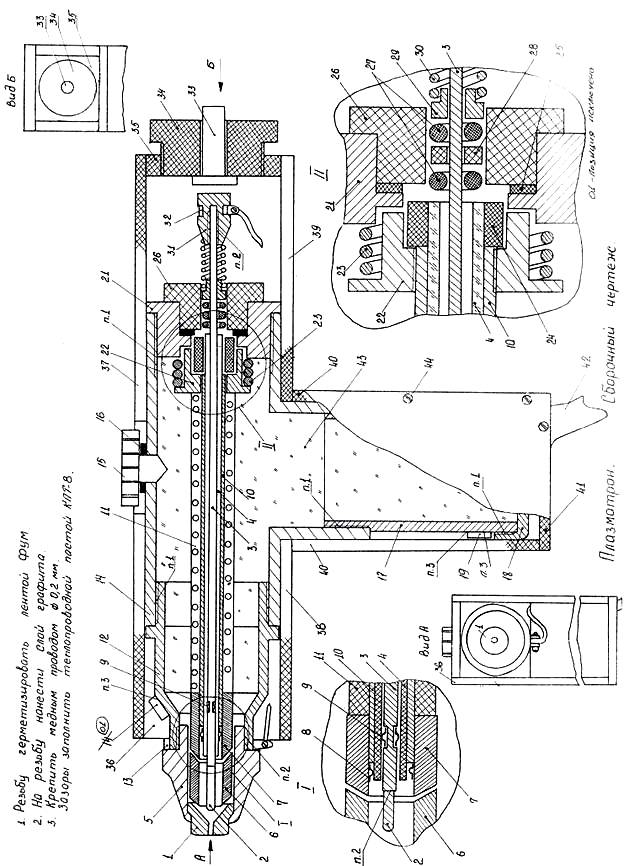

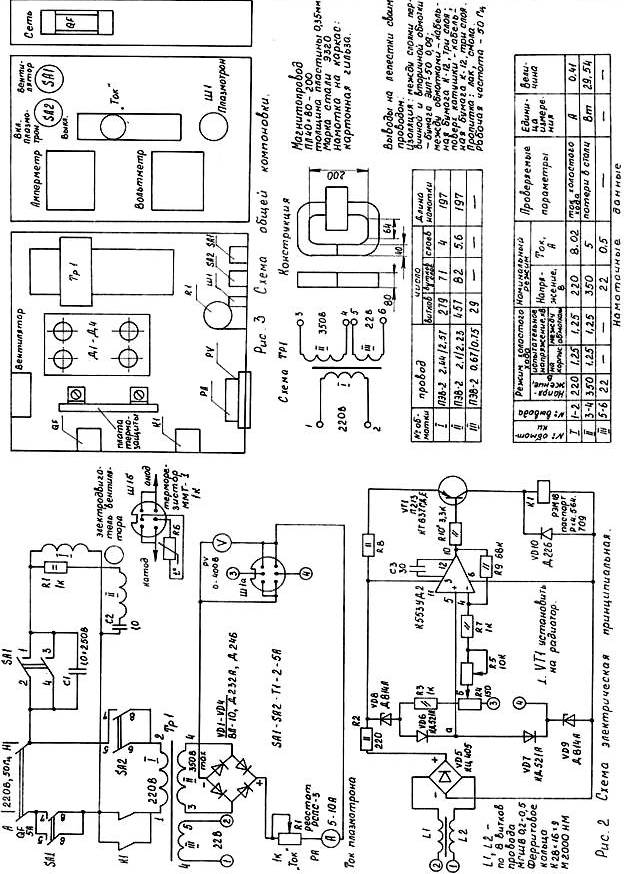

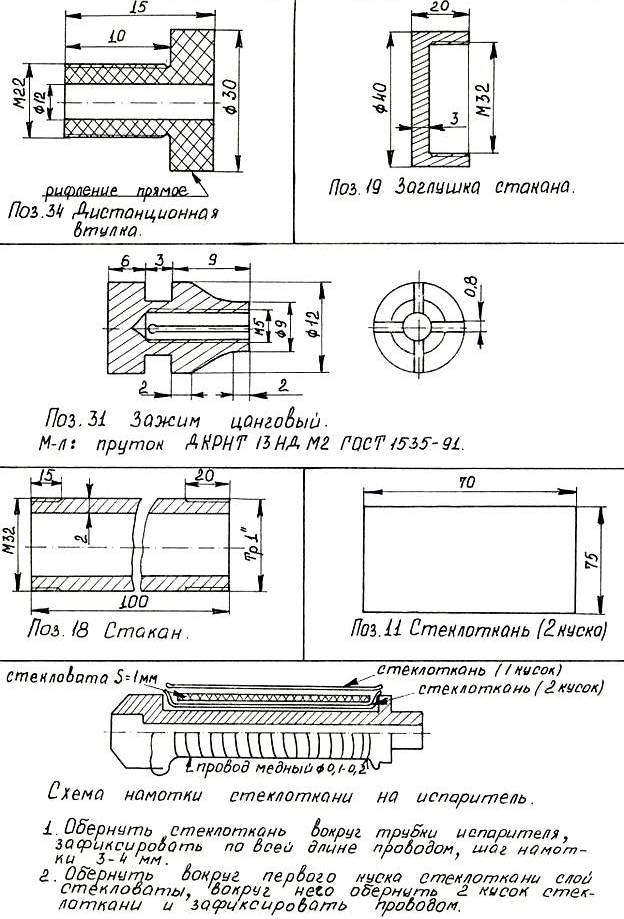

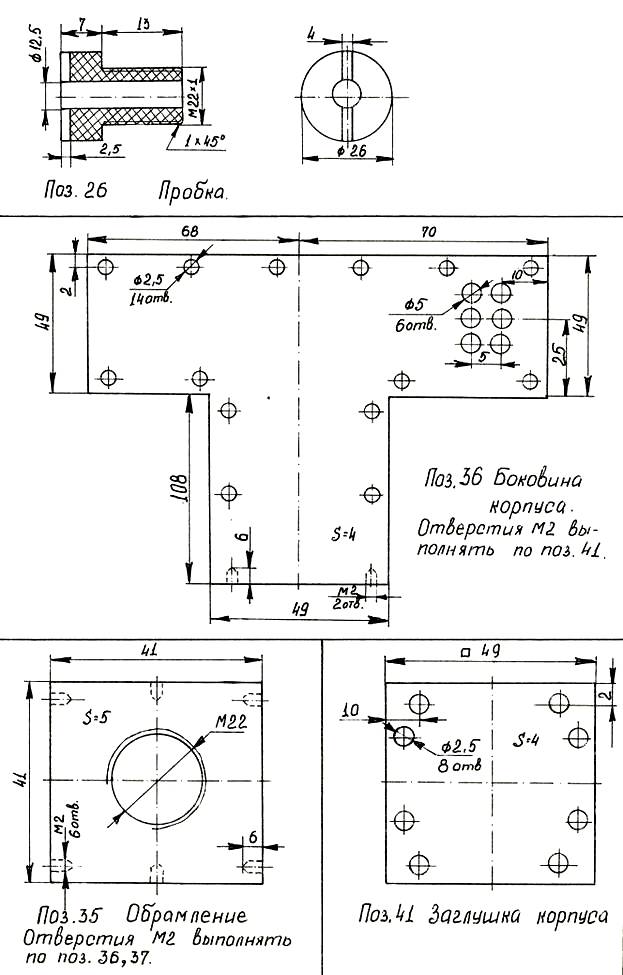

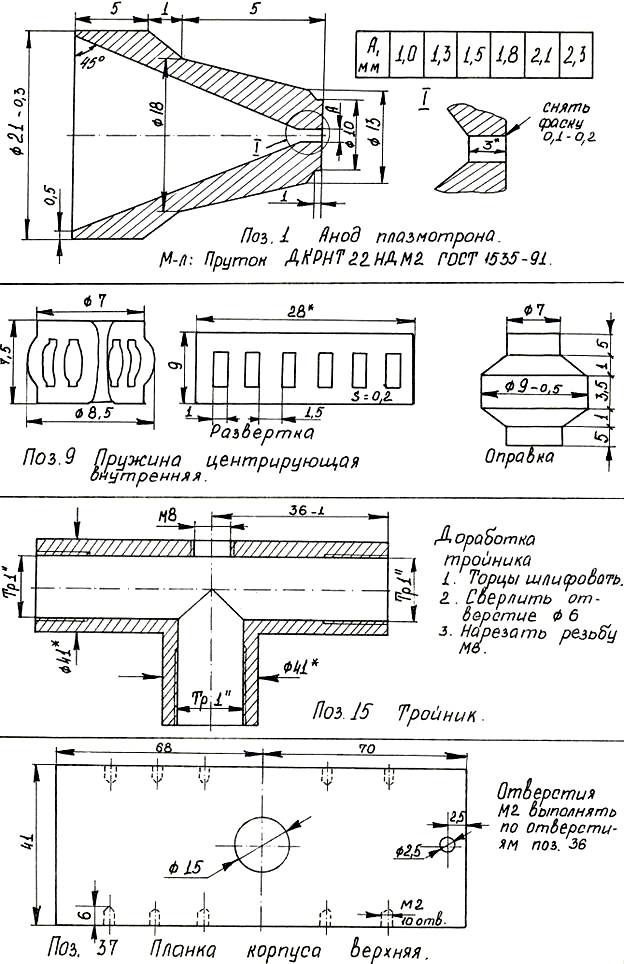

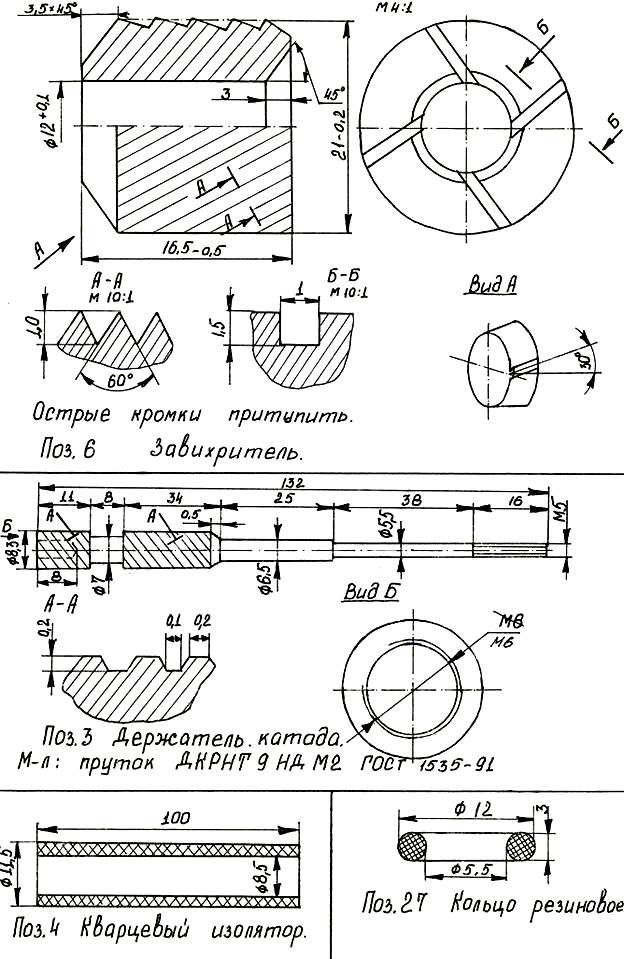

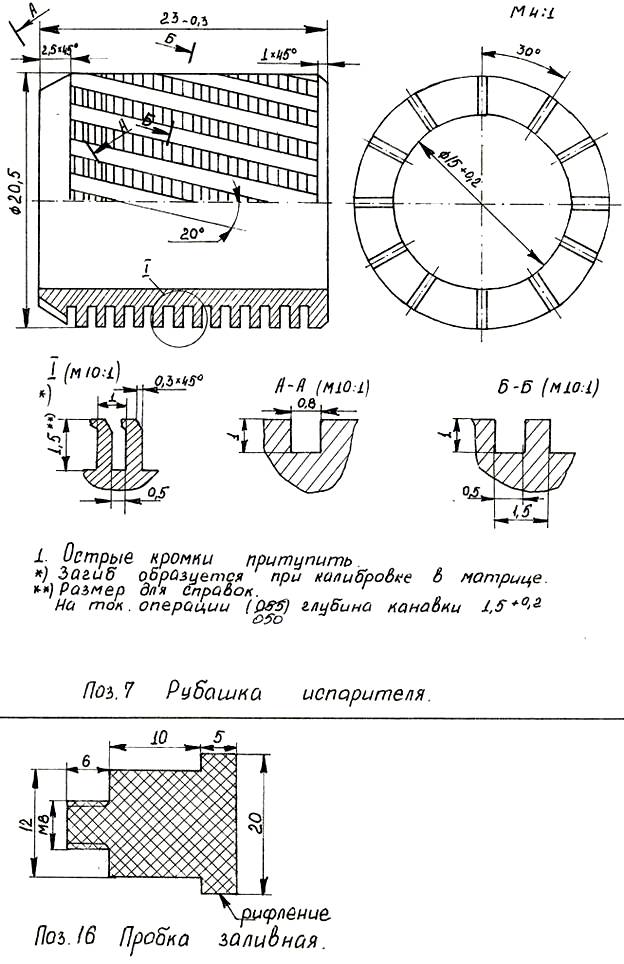

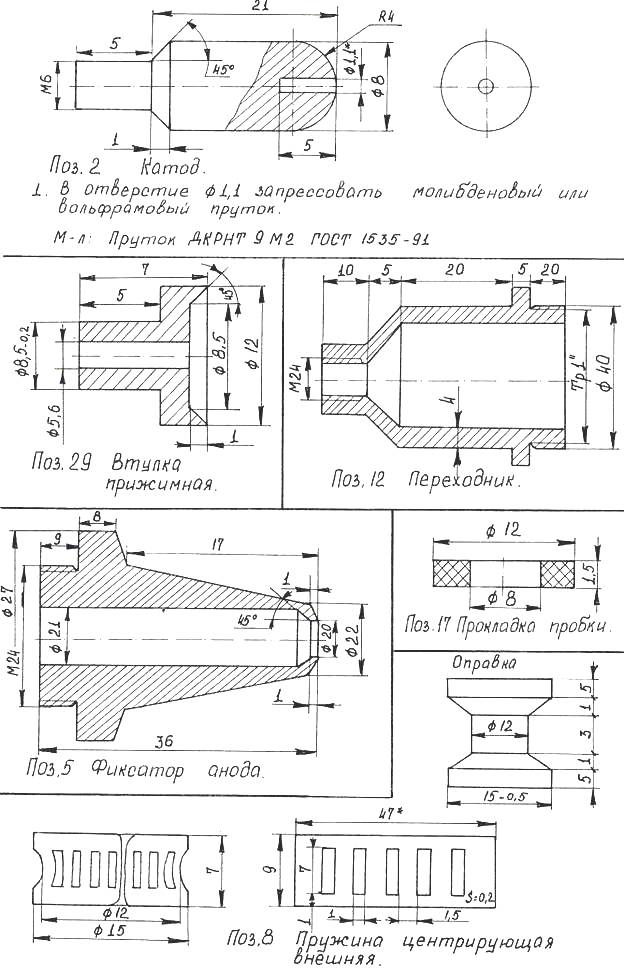

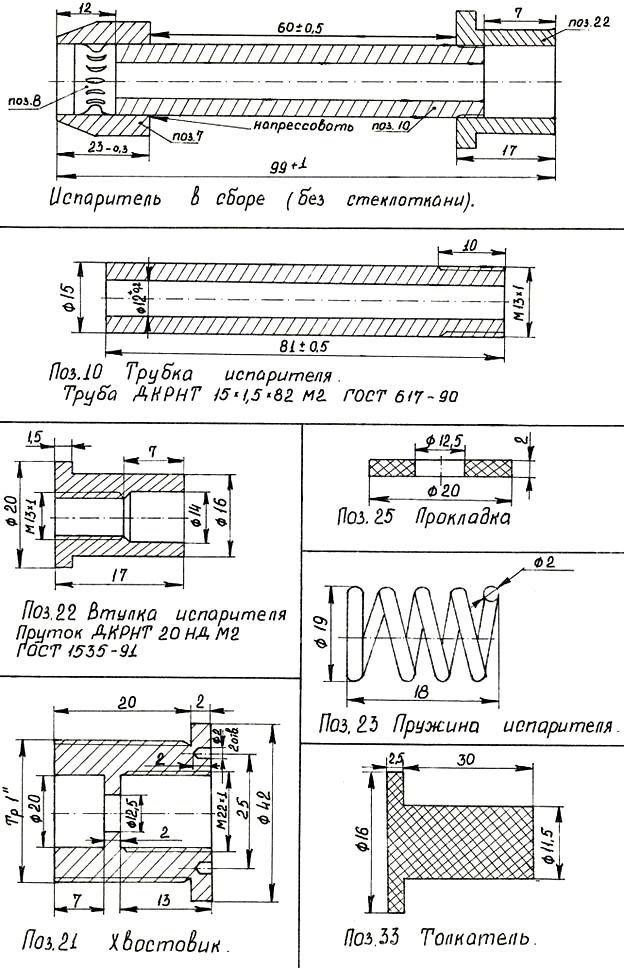

Плазмотрон состоит из металлического корпуса с плазмообразующей камерой и емкостью для жидкости: электродов; механизма перемещения катода относительно анода; пластмассового корпуса. Анод поз. 1 и катод поз.2 установлены соосно в плазмообразующей камере. Катод закреплен в катододержателе поз.З. Держатель размещен в изоляционной термостойкой трубке поз. 4 с возможностью перемещения вдоль своей оси. Трубка поз.4 установлена в испаритель, состоящий из трубки поз. 10, рубашки поз.7, втулки поз.22 и стеклоткани поз.1 1, обернутой вокруг поз. 10. Держатель катода, кварцевая трубка поз.4, испаритель помещены в емкость, заполненную влаговпитывающим материалом поз.43, трубка испарителя при этом, соприкасается с поз.43. Рубашка испарителя поз.7 соприкасается с завихрителем поз.6, который в свою очередь, соприкасается с анодом поз.1. Рубашка, завихритель, держатель катода имеют на своей поверхности каналы, предназначенные для прохождения пара в плазмообразующую камеру. Для фиксации оси катода относительно отверстия в аноде при перемещении держателя поз.З внутри кварцевого изолятора поз.4 и компенсации теплового расширения (проще, чтобы держатель катода не заклинивало внутри кварцевой трубки при нагреве) применены пружины поз.8,9. Механизм перемещения держателя катода состоит из дистанционной втулки поз.34, регулирующей зазор между анодом и катодом путем перемещения по резьбе обрамления поз.35. В отверстии втулки размещен толкатель поз.33, опирающийся своим фланцем на втулку изнутри. Толкатель упирается в торец цангового зажима поз.З 1, который навинчен на резьбу держателя катода. Держатель подпружинен в сторону толкателя пружиной поз.30. Эта пружина одновременно поджимает втулку поз.29 и набор из колец поз.27, шайбы поз.28 к торцу кварцевого изолятора. Испаритель подпружинен в сторону анода пружиной поз.23. Емкость для жидкости, образованная тройником поз. 15. переходником поз. 12 и стаканом поз. 18 имеет заливочное отверстие, закрывающееся пробкой поз.26. Металлическая часть плазмотрона закрыта пластмассовым корпусом, состоящим из поз.35-41 и скрепленными винтами ВМ2. Для контроля температурного режима плазмотрона во время работы на стакане установлен терморезистор. Питание от источника подводится через кабель поз.42. Схема источника питания (далее ИП) представлена на рис.2. Предохранителем в ИП является автоматический выключатель GF типа АЕ на 5А (возможно использование и обычного плавкого предохранителя на 5А). Тумблер SA1 подает питание на охлаждающий вентилятор (от компьютерной стойки), тумблер SA2 подает питание на первичную обмотку трансформатора Tpl. Диодный мост на лавинных диодах обеспечивает подачу выпрямленного напряжения на электроды плазмотрона через разъем ГШ. Резистор R1 осуществляет регулировку тока в плазмотроне, контроль тока и напряжения по приборам РА и PV. С третьей обмотки Tpl напряжение через помехозащитный фильтр L1L2 поступает на выпрямительный мост УД5, затем на ограничивающий резистор R2 и стабилитроны УД8. УД9 образующие параметрический стабилизатор напряжения. Затем напряжение поступает на измерительный мост, образованный диодами УД6, УД7, резисторами R3, R4 и терморезистором. При нормальном температурном режиме плазмотрона напряжение в точках «а» и «б» равно нулю - мост сбалансирован. При повышении температуры меняющееся сопротивление терморезистора приводит к разбалансу моста - появляется разность потенциалов в точках «а» и «б». Эта разность через резисторы R4, служащего для баланса и R5, служащего для изменения крайних величин температур, поступает на вход усилителя постоянного тока, выполненного на операционном усилителе (ОУ) К553УД2. Через резистор R9 осуществляется отрицательная обратная связь, конденсатор СЗ предназначен для частотной коррекции. С выхода ОУ напряжение через резистор R10, предназначенный для установки тока отсечки, поступает на транзистор VT1, работающий в режиме ключа. Он включает реле К1 при достижении температуры на терморезисторе 120°С. Реле своими контактами отключает питание от первичной обмотки Tpl.

Изготовление плазмотрона

Изготовление плазмотрона следует начать с подбора следующих деталей: тройник водопроводный (газопроводный) дюймовый; кварцевая трубка; лампа осветительная 220 В, 50 Гц, 500 Вт; маслосъемные колпачки от двигателя автомобиля «Волга». Тройник дорабатывается согласно чертежу поз. 14; если в нем нарезана не трубная резьба, а метрическая, значит все размеры на чертежах обозначенные как трубные дюймовые, необходимо заменить имеющимися метрическими. Кварцевая трубка использована от бытового электроконвектора; в размер чертежа она обрезается следующим образом: по всей окружности делается надрез напильником или надфилем, затем легким постукиванием отламывают часть трубки. Торцы трубки вручную обработать на мелкозернистом наждачном круге, не допуская сколов и трещин. Длина трубок конвектора достаточна, чтобы изготовить 4-5 трубок плазмотрона, так как трубки в процессе эксплуатации периодически выходят из строя. Лампа осветительная обертывается мокрой тряпкой, стеклянный баллон аккуратно разбивается, отрезаются электроды, к которым крепится вольфрамовая нить; эти электроды нарезаются в размер отверстия диаметром 1,1 мм поз. 2 и в дальнейшем запрессовываются в катод. Катод изготавливается на токарном станке, смещение оси отверстия для отрезка молибденового электрода относительно оси катода должно быть минимальным. Вместо молибденового электрода лампы лучше использовать отрезки вольфрамовых электродов, используемых в промышленных плазмотронах или в установках дуговой сварки неплавящимся электродом. Неплохой результат дает использование вольфрамовых электродов от ксеноновых ламп, применяемых в киноустановках. Рубашка испарителя поз.7 и завихритель поз.6 изготавливаются в следующей последовательности:

Таблица 1 (для поз.7)

|

Номер |

Содержание операции |

Оборудование |

Технологическая |

|

операции |

оснастка и инструмент |

||

|

005 |

Отрезная заготовка пруток меди М2 Диаметром 25мм |

Токарный станок |

Резец отрезной |

|

010 |

Проточить диаметр 21мм |

Токарный станок |

Резец проходной |

|

015 |

Подрезать торец со стороны фаски 2,5x45 градусов |

Токарный станок |

Резец проходной |

|

020 |

Точить фаску 2,5x45 градусов |

Токарный станок |

Резец проходной |

|

025 |

Сверлить диаметр 13 мм за 2 прохода на глубину 30мм |

Токарный станок |

Сверла |

|

030 |

Расточить отверстие диаметром 15+0,2 |

Токарный станок |

Резец расточный |

|

035 |

Отрезать со стороны фаски 2,5x45 градусов |

Токарный станок |

Резец отрезной |

|

040 |

Прорезать 12 пазов 0,8x1 мм |

Фрезерный станок, |

Фреза дисковая |

|

под углом 30 градусов |

универсальная |

прорезная |

|

|

делительная головка |

|||

|

045 |

Точить фаску 1x45 градусов |

Токарный станок |

Резец проходной |

|

050 |

Прорезать канавки 0,5x1,7 с шагом 1мм |

Токарный станок |

Резец канавочный |

|

055 |

Отрезать в размер 23-0,3 |

Токарный станок |

Резец отрезной |

|

060 |

Фрезеровать канавки 0,5x1 |

Фрезерный станок, |

Фреза дисковая |

|

под углом 20 градусов |

универсальная |

прорезная |

|

|

делительная головка |

|||

|

065 |

Снять заусенцы и притупить острые кромки |

- |

Надфиль |

|

070 |

Калибровать по диаметру 20,5мм |

Пресс механический |

Матрица Пуансон |

|

с ручным приводом |

|||

Таблица 2 (для поз.6)

|

Номер |

Содержание операции |

Оборудование |

Технологическая |

|

операции |

оснастка и инструмент |

||

|

005 |

Отрезать заготовку диаметром 23мм |

Токарный станок |

Резец отрезной |

|

010 |

Проточить диаметр 21-0,2мм |

Токарный станок |

Резец проходной |

|

015 |

Подрезать торец со стороны фаски 3,5 |

Токарный станок |

Резец проходной |

|

020 |

Точить фаску 3x45 градусов |

Токарный станок |

Резец проходной |

|

025 |

Сверлить диаметр 10мм за два прохода на глубину 18мм |

Токарный станок |

Сверла |

|

прохода на глубину 18мм |

|||

|

030 |

Расточить диаметр 12+0,1мм |

Токарный станок |

Резец расточный |

|

035 |

Отрезать в размер 16,5-0,5 |

Токарный станок |

Резец отрезной |

|

040 |

Точить фаску 3x45 градусов |

Токарный станок |

Фреза проходной |

|

045 |

Прорезать 4 паза в размер 1x1,5мм |

Фрезерный станок, универсальная делительная головка |

Фреза дисковая прорезная |

|

050 |

Прорезать канавки глубиной 1x60 |

Фрезерный станок, |

Фреза дисковая |

|

под углом 30 градусов |

универсальная делительная головка |

прорезная с заточкой зуба 60 градусов, оправка |

|

|

055 |

Снять заусенцы и притупить острые кромки |

- |

Надфиль |

Катододержатель поз.З изготавливается на токарном станке. Канавки на диаметре 8,3 выполняются аналогично операции 050 поз. 6. Трубка испарителя поз. 10 берется готовая или вытачивается, на одном конце нарезается резьба М13, на который навинчивается втулка поз.22. Другой конец трубки запрессовывается (аккуратно!) в рубашку поз.7. Если посадка слишком свободная, на конце трубки необходимо сделать несколько насечек. Обратите внимание, при запрессовке на расстояние между рубашкой и втулкой: 60 ± 0,5. Далее согласно чертежу нарезаются два отреза стеклоткани и обжигаются для удаления наполнителя на электрической или газовой плите. Затем первый отрез плотно оборачивается вокруг трубки испарителя и обматывается медным проводом (оголенным или в термостойкой изоляции) длиной около 1,5 м. Шаг витков провода 3 -4 мм. На первый слой стеклоткани укладывается слой стекловаты (для удобства укладки ее лучше намочить водой), который обертывается вторым отрезом стеклоткани и также обматывается медным проводом. Концы провода скручиваются для фиксации между собой. Пружины центрирующие поз. 8 и 9 изготавливаются из полосы латуни. Пазы прорубаются при помощи прямоугольной просечки. Перед высечкой пазов латунь отжигается при температуре 450 - 600°С. Для придания необходимой формы пружинам, вытачиваются оправки (см. чертеж) и, при помощи трех хомутов пластины изгибаются в форме колец. После гибки пружины подвергаются закалке: 700 - 800°С. Аноды (и катоды) следует изготовить несколько штук, так как в процессе эксплуатации у анодов увеличивается диаметр отверстия, формирующего факел; у катодов выгорает молибденовая вставка. Цанговая гайка изготавливается на токарном станке: вытачивается по форме; сверлится отверстие и нарезается резьба; дисковой прорезной фрезой выполняются прорези. Если изготовление цанговой гайки вызывает затруднения, то ее можно заменить двумя медными гайками, между которыми зажимается токопроводящая клемма. Паронитовые прокладки вырубаются из листового паронита с помощью просечек, изготовленных из стальных трубок соответствующих диаметров путем заточки одного из торцев. Резинотехнические детали поз. 24,27 изготовлены из термостойкой резины. При отсутствии таковой эти детали можно изготовить из маслосъемных колпачков клапанов «волговского» двигателя: отрезаются кольца с той части колпачка, которая не армирована металлом. Могут быть использованы малосъемные колпачки (старого типа) от двигателя "Москвича", резиновые уплотнители болтов клапанной крышки ВАЗ, уплотнитель масляного щупа, прокладки системы охлаждения. Пружины подбираются готовые из авто запчастей или электротехнической арматуры (контакторы, пускатели, реле и т.д.); или навиваются из проволоки указанных диаметров. Токопроводящие хомуты поз. 13, 32 изгибаются из медных или латунных полос толщиной 2-3 мм по месту. Изготовление деталей корпуса целесообразнее провести после сборки основной (металлической) части плазмотрона. Сборку плазмотрона начинают со сборки катодного узла. На проточку диаметром 7 мм катододержателя надевается внутренняя центрирующая пружина и, в таком состоянии катододержатель вставляется в кварцевый изолятор. Затем кварцевый изолятор вставляется в испаритель (в который со стороны рубашки, вплотную к трубке, предварительно вставлена внешняя центрирующая пружина) таким образом, чтобы внешняя пружина охватила изолятор. Катододержатель должен перемещаться внутри изолятора и испарителя без заеданий и люфтов. При необходимости производят рихтовку пружин. Со стороны втулки испарителя изолятор фиксируется резиновой втулкой поз. 24. Внутренняя полость тройника набивается стекловатой таким образом, чтобы оставить место для размещения испарителя с катододержателем, для этого вату нужно для удобства намочить в воде и отжать ее к стенкам, оставив внутри своеобразный тоннель. Работать со стекловатой только в резиновых перчатках! После этого вставить испаритель, надеть и закрутить переходник поз. 12, на стенках которого также разместить намоченную стекловату. С задней части плазмотрона на втулку поз. 22 надеть пружину и добавить стекловату. Закрутить хвостовик поз. 21. Со стороны рукоятки в тройник добавить стекловату; на стакан поз. 17 накрутить заглушку поз. 18 заполнить стакан стекловатой и вкрутить тройник. Заполнение стекловатой должно быть без пустот, но в то же время сильно прессовать ее тоже не нужно. После этого к катододержателю нужно привинтить катод (на резьбу нанести графит мягким карандашом); в держатель анода вставить анод и завихритель; ввинтить держатель в переходник. На переходнике закрепить хомут таким образом, чтобы держатель анода можно было вывинчивать для обслуживания. Терморезистор и контактные провода крепятся после изготовления пластмассового корпуса плазмотрона. Затем, в хвостовик вставляется прокладка поз. 25 и вкручивается пробка поз. 26. На хвостовик катододержателя надеваются: кольцо поз. 27; шайба поз, 28; кольцо поз. 27; втулка прижимная поз. 29; пружина поз. 30 и весь этот пакет стягивается цанговой гайкой поз. 31, на которой закрепляют хомут поз. 32. Сборка основной части плазмотрона завершена. В последнюю очередь из стеклотекстолита вырезаются и обрабатываются согласно чертежу детали поз. 35 - 40. Оргстекло использовать не рекомендуется: плазмотрон нагревается до 120°С. Источник питания изготавливается по схеме на рис.2. Трансформатор Tpl вставка выполняется на ленточном магнитопроводе ПЛ 40x80x200, толщина ленты 0,35 мм. Обмотки (данные см. схему) располагаются на картонной гильзе; обмотки и слои обмоток изолированы друг от друга кабельной бумагой или фторопластовой лентой. Катушки L1 и L2 намотаны на ферритовом кольце К28х16х9 мм феррит марки М2000НМ по 8 витков провода МГШВ диаметром 0,5 мм. Примерная компоновка ИП представлена на рис.3. Наладка схемы сводится к установке нуля в точках «а» и «б» резистором R4.

Порядок работы с МПА

Перед началом работ блок питания установить на расстоянии 1 - 1,5 м от места проведения работ, обеспечить беспрепятственную вентиляцию блока. Подсоединить кабель питания плазмотрона к выходу блока питания. Залить через отверстие в тройнике плазмотрона небольшими порциями жидкость. Залить 80-100 граммов смеси до появления жидкости из сопла анода. Жидкость представляет собой смесь спирта и воды (40:60 — водка); или ацетона и воды в той же пропорции. Затем вставить вилку сетевого шнура блока питания в сеть. Установить вращением дистанционной втулки зазор между анодом и катодом около 3 мм. Зазор необходимо определить перед началом работы путем помещения в сопло анода тонкого стержня и пометить на втулке положения, которые соответствуют зазору в 1, 3, 5 мм. В дальнейшем эти положения необходимо скорректировать так, чтобы наибольший зазор соответствовал 340 В по вольтметру. При работе вращение втулки не должно приводить к увеличению напряжения более 345 В. Включить переключатель "Сеть" и "Вентилятор" на источнике, установить резистор R1 "Ток" в положение 2/3 от минимума, включить тумблер "Плазмотрон", убедиться, что напряжение на вольтметре 280-320 В. Нажать кратковременно (!) до упора толкатель катода, напряжение должно понизиться, а после появления факела из сопла анода повыситься. После разогрева испарителя факел должен укоротиться (20-30 мм) и станет фиолетового оттенка. После прогрева 0,5 - 1,0 мин. после включения плазмотрон готов к работе. Если факел имеет зеленый оттенок, вращением дистанционной втулки (в пределах отмеченных зазоров) нужно убрать зеленый оттенок. Если это не удается, значит, электроды плазмотрона изношены, и необходимо провести техническое обслуживание. В зависимости от характера работ (тип материала, толщина, теплоемкость и т.д.) выбираются необходимый ток и напряжение в плазмообразующей камере. Ток устанавливается резистором «Ток». Напряжение устанавливается вращением дистанционной втулки, изменяющей зазор между катодом и анодом. Зависимость прямая: меньше зазор — меньше напряжение и наоборот. Устанавливать зазор более максимального зазора, определенного выше, нельзя - выйдет из строя блок питания. Если факел вытягивается и становится желтым, значит пора произвести дозаправку. Дозаправку жидкостью производить при отключенном блоке питания. После дозаправки запустить плазмотрон, как описано выше. Также при недостаточном уровне жидкости может сработать защита, в этом случае также произвести дозаправку. По окончании сварочных работ выключить тумблер «Плазмотрон», убедиться, что вольтметр показывает отсутствие напряжения, отключить блок питания через 1-2 мин. после снятия выходного напряжения. Заправку плазмотрона удобнее вести шприцом или резиновой спринцовкой. Перед заправкой, в целях сохранности кварцевого изолятора, плазмотрон желательно остудить, для чего плазмотрон держателем анода опустить в воду (питание выключено!) и выдержать некоторое время, пробку перед этим открутить. При этом главное не переохладить, иначе начнется всасывание воды в полость плазмотрона, нарушая пропорции смеси, что в свою очередь ухудшает качество сварного шва. При работе следить, чтобы факел не имел зеленого оттенка — признак износа электродов. Пуск плазмотрона лучше производить при наклоне сопла вниз: запуск происходит быстрее, и электроды избегают кратковременного режима работы без охлаждения. Работа на меньшем токе увеличивает сроки службы электродов.

Спецификация плазмотрона

|

Поз. |

Наименование |

Кол-во |

Материал |

|

1 |

Анод плазмотрона |

1 |

Пруток из меди М2 ГОСТ 1535-91 |

|

2 |

Катод плазмотрона |

1 |

Пруток из меди М2 ГОСТ 1535-91 |

|

3 |

Держатель катода |

1 |

Пруток из меди М2 ГОСТ 1535-91 |

|

4 |

Кварцевый изолятор |

1 |

Кварцевая трубка от бытового нагревателя ЭКУ 1,0 ГОСТ 308-78 |

|

5 |

Фиксатор анода |

1 |

Сталь 12x13 ГОСТ 5632-72 |

|

6 |

Завихритель |

1 |

Пруток из меди М2 ГОСТ 1535-91 |

|

7 |

Рубашка испарителя |

1 |

Пруток из меди М2 ГОСТ 1535-91 |

|

8 |

Пружина центрирующая внешняя |

1 |

Латунь ЛАНКМц 75-2-2,5-0,5-0,5 ГОСТ 15527-70 |

|

9 |

Пружина центрирующая внутренняя |

1 |

Латунь ЛАНКМц 75-2-2,5-0,5-0,5 ГОСТ 15527-70 |

|

10 |

Трубка испарителя |

1 |

Труба из меди М2 ГОСТ 1535-91 |

|

11 |

Стеклоткань |

отрезка |

Стеклорогожа ТЖС-07 |

|

12 |

Переходник |

1 |

Сталь 08пс ГОСТ 1050-88 |

|

13 |

Хомут |

1 |

Полоса из меди М2 (латунь Л90) |

|

14 |

Тройник |

1 |

Тройник прямой с резьбой Tpl" |

|

15 |

Пробка заливная |

1 |

Стекловолокнит АГ-4С ГОСТ 20437-89 |

|

16 |

Прокладка пробки |

1 |

ПаронитГОСТ 481-81 |

|

17 |

Стакан |

1 |

Сталь 08пс ГОСТ 1050-88 |

|

18 |

Заглушка стакана |

1 |

Сталь 08пс ГОСТ 1050-88 |

|

19 |

Терморезистор |

1 |

См. схему электрическую |

|

20 |

Терморезистор |

1 |

Исключен |

|

21 |

Хвостовик |

1 |

Сталь 08пс ГОСТ 1050-88 |

|

22 |

Втулка испарителя |

1 |

Пруток из меди М2 ГОСТ 1535-91 |

|

23 |

Пружина испарителя |

1 |

Проволока стальная III-2 ГОСТ 9389-81 |

|

24 |

Втулка уплотнительная |

1 |

Резиновая смесь 51-1419 ТУ 38. 005924-89 |

|

25 |

Прокладка |

1 |

ПаронитГОСТ 481-81 |

|

26 |

Пробка |

1 |

Стекловолокнит АГ-4С ГОСТ 20437-89 |

|

27 |

Кольцо резиновое |

Резиновая смесь 51-1419 ТУ 38. 005924-89 |

|

|

28 |

Шайба |

1 |

Фторопласт - 4 ГОСТ 10007-80 |

|

29 |

Втулка прижимная |

1 |

Сталь 08пс ГОСТ 1050-88 |

|

30 |

Пружина |

1 |

Проволока III-1 ГОСТ 9389-81 |

|

31 |

Зажим цанговый |

1 |

Пруток из меди М2 ГОСТ 1535-91 |

|

32 |

Хомут |

1 |

Полоса из меди М2 (латунь Л90) |

|

33 |

Толкатель |

1 |

Стекловолокнит АГ-4С ГОСТ 20437-89 |

|

34 |

Дистанционная втулка |

1 |

Стекловолокнит АГ-4С ГОСТ 20437-89 |

|

35 |

Обрамление |

1 |

Стеклотекстолит КАСТ ГОСТ 10292-74 |

|

36 |

Боковина корпуса |

Стеклотекстолит КАСТ ГОСТ 10292-74 |

|

|

37 |

Планка корпуса верхняя |

1 |

Стеклотекстолит КАСТ ГОСТ 10292-74 |

|

38 |

Планка передняя |

1 |

Стеклотекстолит КАСТ ГОСТ 10292-74 |

|

39 |

Планка задняя |

1 |

Стеклотекстолит КАСТ ГОСТ 10292-74 |

|

40 |

Планка рукоятки корпуса |

Стеклотекстолит КАСТ ГОСТ 10292-74 |

|

|

41 |

Заглушка корпуса |

1 |

Стеклотекстолит КАСТ ГОСТ 10292-74 |

|

42 |

Кабель питания |

Г=1,5м |

|

|

43 |

Наполнитель |

Стекловата, вата минеральная, вата каолиновая |

|

|

44 |

ВинтВМ2-69х10 ГОСТ 1491-80 |

28 |

Резка при помощи МПА

Резка металлов производится плазмотроном, заправленным только водой, желательно дистиллированной. Чем больше толщина металла, тем больший ток нужно установить. При резке допускается касание анода с металлом, плазмотрон при этом держать под небольшим углом к поверхности металла. Можно использовать разметочные приспособления. Диаметр сопла-анода - минимальный.

Сварка низкоуглеродистых сталей

В этом режиме плазмотрон нужно заправить смесью 60% воды и 40% ацетона или спирта. При сварке можно использовать присадочную проволоку марок СВ-08ГС, СВ-08Г2С, СВ-10ГС, СВ-10ГСМ. Диаметр сопла анода 1,8- 2,3 мм Техника сварки аналогична газовой сварке. Пайку стали и цветных металлов твердыми припоями производить смесью воды и ацетона (спирта). Обрабатываемые металлы следует заземлить для повышения эффективности плазмотрона.

Техническое обслуживание плазмотрона

Техническое обслуживание (далее ТО) производиться через каждые 6-7 часов суммарной наработки плазмотрона. Перед проведение ТО отсоединить кабель от блока питания, предварительно убедившись в отсутствии напряжения по вольтметру.

Операция 1. Отвернуть держатель анода и отделить его вместе с завихрителем и анодом от переходника. Если анод или завихритель залипли, отделить их плоскогубцами, придерживая рукой испаритель за его рубашку. Осмотреть катод. При наличии углублений от 0,2 мм и более или следов оплавления, отпилить надфилем медную часть катода, стараясь не изменять сферической формы. Осмотреть и при необходимости почистить каналы ввода плазмообразующей жидкости на рубашке испарителя и завихрителе. Убрать, при наличии, капли металла с внутренней стороны анода.

Операция 2. Вывернуть дистанционную втулку поз.34, отсоединить хомут поз,32, вывернуть пробку поз.26, вытянуть катододержатель, осмотреть. Убедиться, что катод надежно привинчен, при необходимости подтянуть. Проверить целостность колец поз.27.

Операция 3. Рукой, со стороны анода, извлечь из корпуса испаритель. Карандашом аккуратно выпрессовать кварцевый изолятор из трубки испарителя; убедиться, что изолятор не имеет трещин и сколов. В противном случае изолятор заменить. При наличии на изоляторе медного налета или сажи, почистить его мелкой шкуркой. Налет меди можно также удалить, опустив изолятор в раствор хлорного железа. Сажу можно удалить ацетоном. Для установки изолятора в испаритель на него нужно надеть втулку поз. 24, смочить ее водой и вращательным движением вдавить в испаритель со стороны втулки поз.22. Осмотреть рубашку испарителя. Каналы и поры рубашки не должны быть заполнены накипью. Для удаления накипи использовать автомобильные средства для промывки системы охлаждения или молочную кислоту. Убедиться в целостности стеклоткани.

Сборка плазмотрона после ТО

При необходимости перед сборкой добавить в корпус плазмотрона наполнитель, предварительно смочив его водой и пальцем (в перчатке) отформовав по контуру испарителя. Поместить испаритель с пружиной поз. 23 и установленным в него изолятором в корпус плазмотрона со стороны анода. Вставить анод, завихритель в держатель анода, предварительно натерев контактирующие поверхности анода, завихрителя, рубашки испарителя грифелем мягкого карандаша. С усилием, сжимая пружину поз.23 ввернуть держатель анода в переходник, проследить, чтобы втулка испарителя поз.22 попала в отверстие хвостовика поз.21, Затянуть держатель до упора. Ввернуть в хвостовик пробку поз.26, установив прокладку поз.25. При затягивании пробки больших усилий не применять. Вставить со стороны дистанционной втулки катододержатель с центрирующей пружиной и катодом в изолятор (аккуратно!). Надеть кольца, шайбу, втулку прижимную, пружину, навернуть цанговый зажим, затянуть хомут. Установить обрамление, дистанционную втулку с толкателем. Убедиться, что при полностью ввернутой втулке поз.34, толкатель имеет свободный ход (т.е. зазор между катодом и анодом) около 1 мм. При отсутствии или слишком большом свободном ходе отрегулировать его перемещением цангового зажима по катододержателю, сняв втулку с толкателем и ослабив хомут. Анод следует менять при увеличении диаметра отверстия более 2,5 мм, катод следует заменить, если его длина менее 17 мм. После работы с плазмотроном для продления ресурса пружин и уплотнителей следует отвернуть на несколько оборотов держатель анода, дистанционную втулку, пробку заливную.

Меры безопасности.

Запрещено:

- использовать плазмотрон без заземления сетевой розетки;

- производить работы с сосудами или магистралями, находящимися под давлением, электрическим напряжением;

- разбирать плазмотрон без отключения блока питания от сети,

- вывинчивать при включенном выходном напряжении дистанционную втулку полностью;

- опускать плазмотрон в воду при включенном выходном напряжении;

- подносить плазмотрон к лицу;

При работе необходимо использовать защитные очки с темными стеклами, соблюдать общие меры безопасности при проведении сварочных работ и эксплуатации электроустановок.

Литература:

1. Реферат изобретения пат. РФ№2112635.

2. Б.Е. Патон и др. Микроплазменная сварка. Киев, 1979.

3.

Э.М.

Эсибян. Плазменно-дуговая аппаратура. Киев. 1971. ©С. Молотков. 1999г.

По материалам КТТМ «Русский мастеровой»