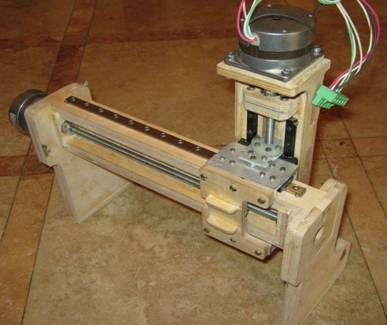

В первую очередь эта конструкция адресована моделистам. Для моделиста построить то что я предлагаю, вообще не проблема (строили и вещи и посложнее), а польза от использования подобного устройства с лихвой перекроет затраты труда, времени и денег. Я сам моделист, поэтому знаю, что говорю. Кстати, о деньгах. Скажу сразу - не дорого! Относительно не дорого. Самая дорогостоящая часть станка - направляющая с двумя каретками. В станке 6 таких направляющих. Остальное: шаговики (например, от старых принтеров); контроллер (электронщики спаяют сами); фанера, винты, подшипники (с рынка)... - все это у кого, как получится. Даже если не паять драйвера самому, а купить готовый контроллер на три оси, думаю, за все про все можно уложиться тысяч в 30, или даже меньше. Доступно это? Для большинства моделистов - вполне!думаю, за все про все можно уложиться тысяч в 30, или даже меньше. Доступно это? Для большинства моделистов - вполне!

Итак.

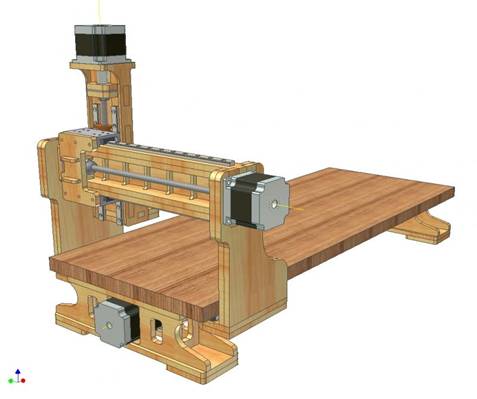

• Вся конструкция станка будет выполнена из фанеры 4, 8 и 10 мм.

• Столешница деревянная, из клееной мебельной панели толщиной 20 мм.

• Комплектующие - мелкие рельсовые направляющие с каретками от старых приборов (но их можно купить, например, в "Сервотехнике").

• Резьбовые шпильки с рынка.

• Ходовые гайки и переходные втулки придется заказать токарю.

• Еще нужны шаговые моторы и контроллер на три оси. Вот, собственно, и все. Это по крупному. А по мелочи

• подшипники (простые, не радиально-упорные), шурупы 3х10 для крепления рельс (не саморезы, а именно шурупы с полукруглой головкой) , винты М3, обрезок алюминиевой прямоугольной трубы 40х80х4 мм и небольшие полоски алюминия толщиной 2 .3 мм.

Что же я ожидаю от фанерного станка с такими комплектующими? Много чего хорошего.

Во-первых. При условии небольших рабочих ходов по Y (200...250 мм) и Z (50...70 мм), ожидю получить приличную жесткость, достаточную для того, чтобы пилить бальзу, фанеру и пластики с точностью до 0,1 мм на длине 400...500 мм. Такая точность удовлетворит моделиста в подавляющем большинстве случаев. А может, точность будет и выше, ведь основа ходовой части станка - весьма точные станочные направляющие. Не удивлюсь, если станок будет пилить тонкий алюминий и карбон. Однако, тут могут возникнуть проблемы с охлаждением. Лить СОЖ на деревянный станок я бы не стал, но организовать струю воздуха под хорошим напором в зону реза вполне можно. Я работал с таким охлаждением. Это лучше, чем вообще ничего.

Во-вторых. Станок будет портативный , технологичный и легкий в изготовлении. Подгонка деталей и настройка - не проблема. Долго ли он прослужит? Долго. Я думаю, станок переживет не одну замену износившихся ходовых винтов. Ремонтопригодность также будет на высоте. Дерево, а тем более фанера, отличный материал. Достаточно вспомнить, деревянные корабли и фанерные самолеты. Да что там самолеты! Столы и стулья достаточно вспомнить.

Из инструментов потребуются: лобзик, дрель, ножовка по металлу, шкурка и напильники. В основном, конечно, лобзик.

Признаюсь

сразу, сам я этот станок лобзиком не выпиливал. Пилил на новом станке ЧПУ, так

сказать, для обкатки. Ручками это, конечно, посложней. Однако, за свою жизнь я

столько навыпиливался ручным лобзиком, что могу судить профессионально -сложно,

но можно! В основном используется фанера 8 мм. Если работать по вечерам, то это

не одна неделя выпиливания и подгонки, опять же, если стараться и не халтурить.

Так что, кто не любит работать ручками - лучше не браться. О фанере.

Моделисты хорошо знают свойства этого материала и им не надо объяснять особенности конструирования изделий из фанеры и дерева. А особенности эти есть. Главная особенность - фанера не дружит с винтами и гайками, совсем не дружит! Даже шурупы и саморезы для фанеры это плохо. Фанерная конструкция, детали которой соединены таким образом, разболтается очень быстро. Винты, гайки, саморезы - только помогают клею, который и обеспечивает надежное соединение.

Кстати о клее.

Для склеивания фанеры можно использовать любой древесный клей, подходящий для конкретных условий эксплуатации. Условия эксплуатации у нас простые - на улице под дождем и снегом станок работать не будет, только дома. Поэтому, вполне подойдет ПВА. Очень хорошо использовать густой циакриновый гель, однако, он намного дороже. И все-таки, без эпоксидки не обойтись - эпоксидные составы незаменимы при склеивании металла и фанеры, а в нашем станке такие места есть .

Ударная вязкость материала (способность гасить вибрации) параметр один из самых

важных. У

фанеры этот параметр на высоте. Что для станка, конечно, хорошо. Один из

главных недостатков фанеры - выраженная анизотропия механических свойств. Например

модуль упругости фанеры вдоль и поперек волокон в среднем отличатся в 2 раза.

Этот факт надо обязательно учитывать при конструировании деталей, какие бы

маленькие они не были. Вообще, деталей в фанерном

изделии должно быть много. Чем их больше, тем ровнее, жестче и надежней

получается конструкция. Отдельные детали ребер, подкосов, косынок, упоров,

сухарей, планок и прочее в том же духе, т.е. всего того, что для

конструирования из металла является плохим тоном, для фанеры - очень даже

хорошо! Парадокс? Вовсе нет. Клееная конструкция сродни сварной, или даже

литой. Можно получить большие и весьма замысловатые корпусные сборки, склеенные

из множества простых плоских деталей, причем жесткость таких сборок оказывается

на высоте. Например, на модели самолета клееная моторама из фанеры 6 мм отлично

держит ДВС 20.25 кубов и не

разваливается, и жесткость достаточная. Это позволяет свести количество

разъемных соединений до минимума. Например, этот станок содержит всего 6

относительно крупных клееных корпусных узлов, которые будут свинчены

Еще из особенностей.

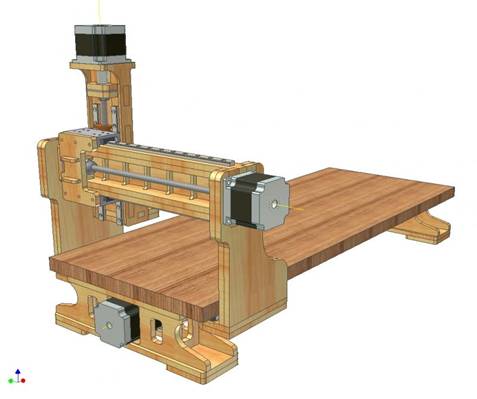

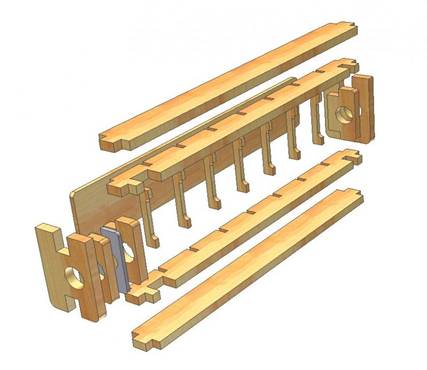

ВСЕ детали, составляющие клееную сборку, какие бы маленькие они не были, должны быть на шипах. Шипы в пазы должны входить плотно, с небольшим натягом. Это позволяет выровнять конструкцию и сохранить в дальнейшем геометрическую точность изделия. Округлость форм распределяет нагрузку и предотвращает сколы материала на углах.

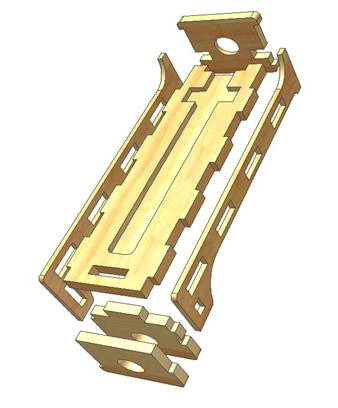

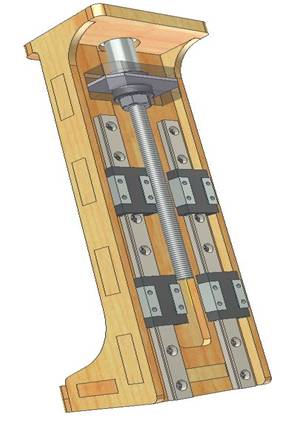

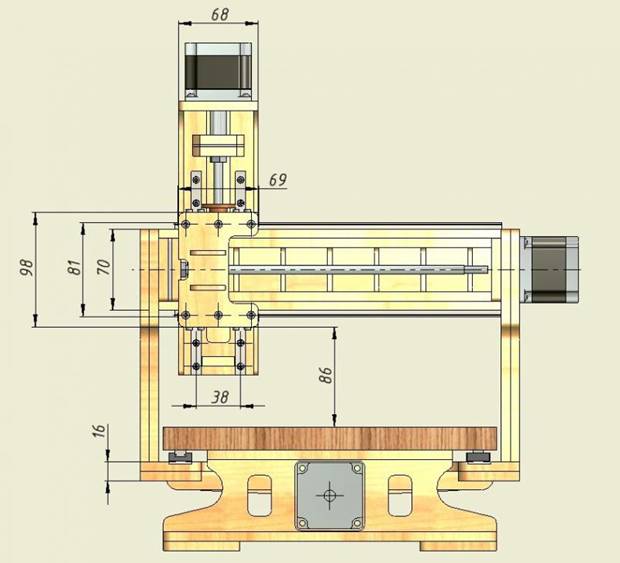

Направляющие и винты.

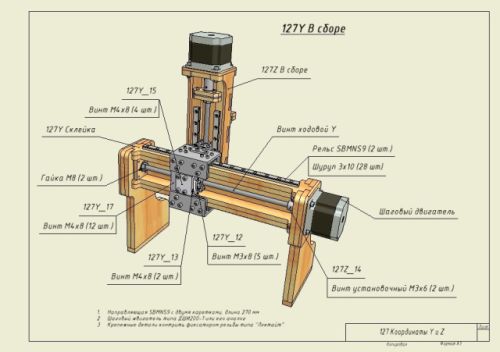

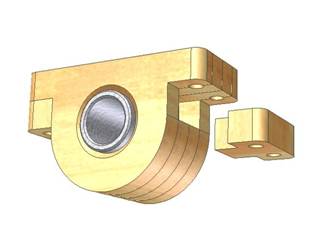

Шариковые линейные направляющие. Почему они? Потому что в данном случае они проще и надежнее любых других. Направляющие это тот элемент конструкции, в котором надо быть стопроцентно уверенным. Мы как бы цепляемся за заведомо точные покупные элементы и "наворачиваем" остальную конструкцию вокруг них. Кроме того, плоский рельс крепится по плоскости. Множество шурупов, которыми крепится рельс, это тоже плюс. Все это позволяет распределить нагрузку и облегчить фанере жизнь, в отличии от круглых направляющих, которые на концах в месте крепления создают концентрацию нагрузки, что для фанеры плохо. В принципе, можно применить круглые направляющие на подложке, но они более габаритны, а нам раздувать размеры станка не выгодно. Я использую направляющие SBMNS09 с шириной рельса 9 мм. Несмотря на миниатюрность это достаточно мощное устройство. Одна каретка держит в динамике 142 кг, а в статике и того больше - 290 кг. Это за глаза, с запасом. Ходовые винты - это резьбовые шпильки с рынка. На Y и Z - М8, на Х - М10. Подшипниковые узлы просты, как правда - в фанерных пластинках делаются отверстия для подшипников, а между ними прокладывается дюралюминиевая пластинка (толщина 2 мм), в которую подшипники упираются. Сам винт фиксируется обычными гайками на "Локтайте". Простенько и сердито. Задача максимально облегчить замену винтов. А менять их придется. Ходовые гайки у меня капролоновые, а капролон материал серьезный. Даже при наличии смазки капролоновая гайка интенсивно стирает сырую резьбовую шпильку. Поэтому винт должен быть простым - отрезал новый кусок от покупной шпильки и вставил, желательно без дополнительной обработки концов.

Как быстро сотрется винт? Понятия не имею! Но то, что сотрется, это точно, а вот гайка будет жить! И это для бюджетного станка хорошо, т.к. гайку надо заказывать токарю, а это дороже шпильки.

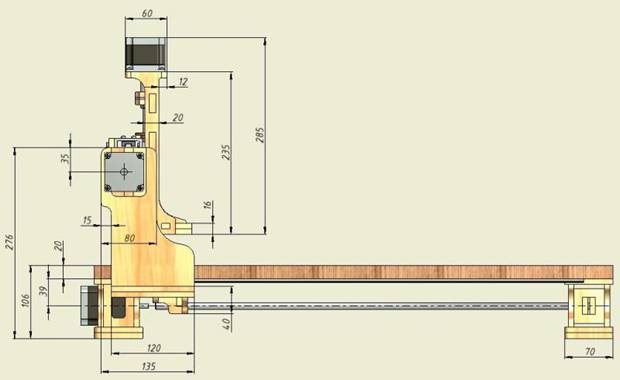

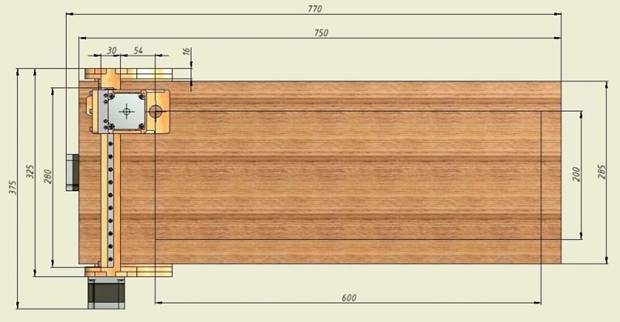

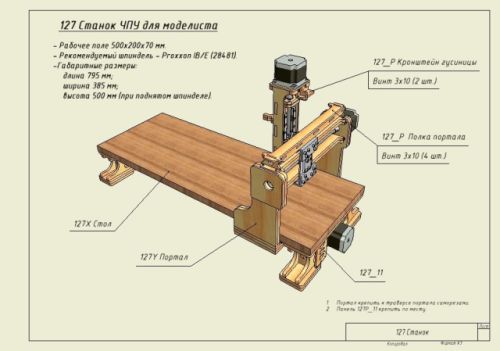

Рабочее поле и габариты станка.

Рабочее поле станка будет 75х200х600 мм. Почему 75х200 я уже писал - чем меньше, тем лучше (в смысле, проще обеспечить необходимую жесткость). А вот почему 600, а не 700 или 800? На самом деле габарит по Х не принципиален. Можно сделать и 1000, были бы рельсы нужной длины. У меня рельсы максимальной длины 730 мм, поэтому рабочее поле получилось 600 мм, а вообще, какая нужна длина, такую и можно сделать. Только один нюанс. Чем длиннее столешница, тем она должна быть толще.

На счет масла. Масло фанере не вредит. Обычную строительную фанеру пропитывают горячей олифой для придания ей водостойкости (например, при использовании в качестве наружной обшивки лодки или катера. У меня был такой). Кроме того, существует бакелизированная фанера. У нее слои склеены клеем на основе фенолформальдегидной смолы. Эта фанера вообще ничего не боится и, к тому же, гораздо прочнее обычной (800 кг/см2 вдоль волокон рубашки). Есть, так называемая, авиационная фанера, тоже очень подходящая для наших целей. В общем есть простор для творчества.

Цитата:

Интересно, можно ли рассчитать жесткость такого станка в СолидВоркс, как делают для металлических? И что покажут расчеты?

Вряд ли получится из-за, как я уже говорил, выроженной анизотропии механических свойств. Имеет значение направление волокон наружних слоев склееных деталей, клеевой слой неравномерен, клей пропитывает древесину и меняет ее свойства и т.д. и

т.п. Короче, ничего полезного подобные расчеты не дадут. Продолжим.

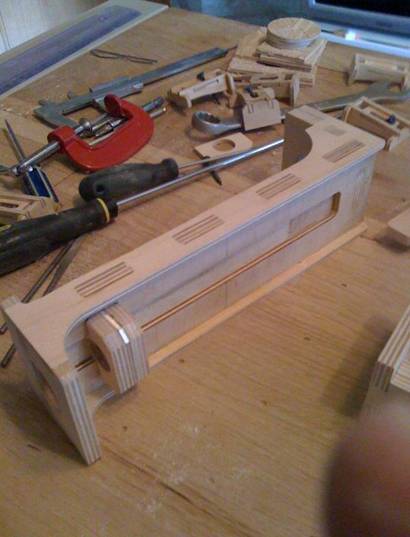

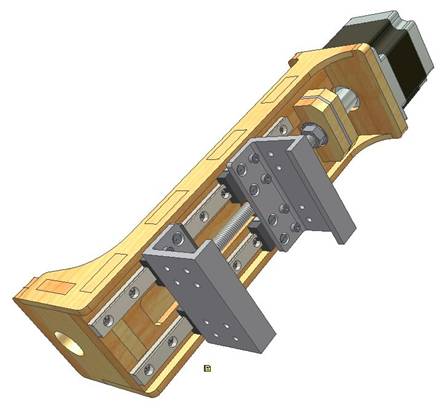

Вот балка портала.

Некоторым может показаться, что тонкие ребрышки только усложняют и ничего полезного не дают. Это неправильно.

Дают. И еще как! Не забывайте, ребрышки не привинчены, а ПРИКЛЕЕНЫ! Это монолитная конструкция

После склейки балки портала, верхнюю и нижнюю грани (там, где будут рельсы) необходимо отшлифовать таким образом, чтобы добиться их параллельности. На металлическом станке эти поверхности фрезеруются. А мы шкуркой на ровном бруске. Расстояние между этими гранями (70 мм) точно выдерживать не надо. Ось Z своими кронштейнами, при помощи которых она крепится к рельсам балки, как бы ее обнимет, поэтому, добиваясь параллельности, можно не стесняться сошкуривать.

Теперь вклеиваем балку в стенки портала, или стенки приклеиваем к балке..., ну, в общем склеиваем. Портал получается весьма жесткий.

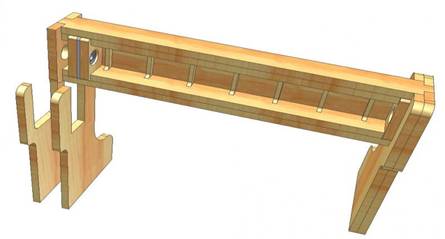

Посмотрим на станок снизу

Траверса, на которую ставится портал, крепится к кареткам направляющих. Площадь монтажной поверхности каретки маленькая и, затягивая винты, можно вдавить каретку в фанеру. Поэтому, в этом месте, между каретками и траверсой надо проложить дюралевую полоску, для жесткости. Полоска, естественно, приклеивается к траверсе эпоксидкой. Траветса не симметричная, для того, чтобы сэкономить габарит стола

О подшипниках

Радиальные однорядные подшипники могут воспринимать не только радиальные, но и осевые нагрузки, действующие в обоих направлениях вдоль оси вала и не превышающие 70% неиспользованной допустимой радиальной нагрузки.

Это не я сказал, это справочник подшипников качения. Даже подшипники миллионники (т.е. легких серий) на диаметр 10 мм допускают радиальную нагрузку далеко за 200 кг. Радиальные нагрузки у нас мизерные, поэтому подшипник может воспринимать вдоль оси почти все эти 200 кг. Подшипников в узле у нас два. Это выше крыши. Упорные подшипники тут просто не нужны.

Это уже я. Если для передачи момента от двигателя используется не муфта с упругим элементом, а жесткая втулка, то свободный конец винта вполне можно повесить на двигатель. Это компромисс, но оправданный. Что касается оси Z, то вертикальный ходовой винт (если он короткий) висит почти на всех станках и ЧПУ и на простых. Это обычная практика.

Ножки

станка

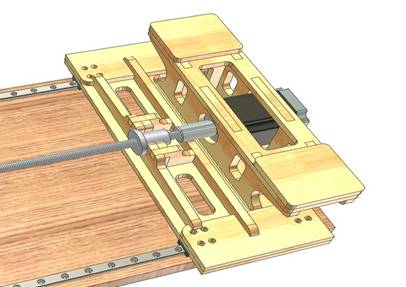

Кронштейны,

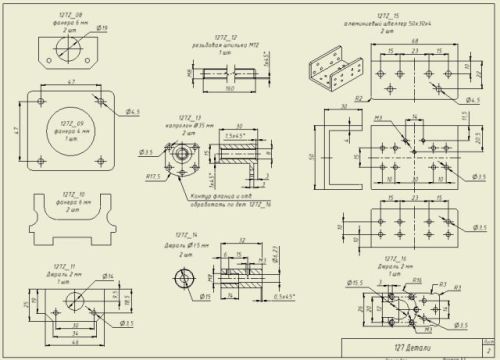

на которых держется ось Z, сделаны

из обрезка алюминиевой квадратной трубы с толщиной стенки 4 мм.

Вклейка узла подшипников оси Z.

Винты с гайками установлены для более точного совмещения отверстий под подшипники при склейке пакета. Отрезок резьбовой шпильки - для контроля параллельности оси винта и основания каретки.

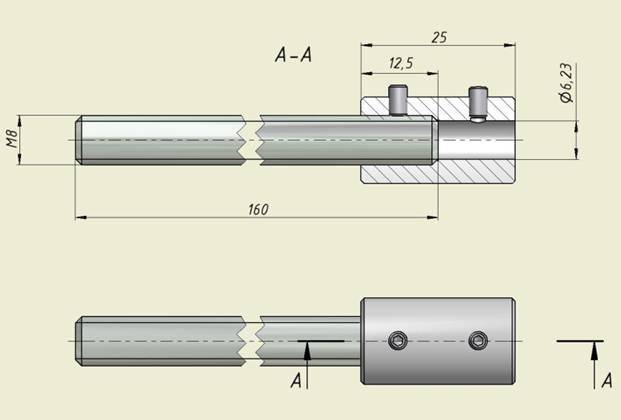

Соединение винта и шагового двигателя

Главная задача, чтобы не было люфта в осевом направлении. В радиальном направлении может быть небольшой люфт. Не надо подходить к этому станку с позиции "ВЗРОСЛОГО" станка. Компромисы есть в любой конструкции, в этой их просто побольше.

Винт

крепится к мотору при помощи втулки.

Устанавливаем винт Y. Стопорение гаек я сделал при помощи стопорных установочных винтов. Гайки М8 достаточно большие, чтобы просверлить в них отв.МЗ для установочных винтов.

В принципе, можно контрить "Локтайтом", но для настройки, естественно удобнее так. Ось Z проектировалась под "Проксон" - самый подходящий для такого станка шпиндель. Временно собираем, смотрим, как выглядит, ну, и еще раз проверяем.

Оформляем ось Z.

Чертеж втулки приводил выше. В гайке для натяга подшипников сверлим отв. М3 для ее стопорения. Теперь гайка.

Как я уже говорил, гайка из капролона. Длина гайки 25 мм, включая фланец толщиной 5 мм. Резьба в гайке М8, поэтому диаметртела гайки - 12 мм, для Z этого достаточно. Диаметр фланца - чем больше, тем лучше (какую заготовку найдете). Фланец потом нужно выпилить по месту ножовкой. Это не трудно. Ну, и крепежная пластина толщиной 2...3 мм. Она тоже делается по месту.

Возникает вопрос - по месту, это по какому месту? Чтобы получилось приблизительно так, как на следующем фото. Достигается это путем нескольких примерок.

Пластина ходовой гайки приподнята над кронштейном портала. Вплотную положить получилось. Мешают винты, крепящие защитные скребки у кареток. Но так даже лучше. Снивелировались набежавшие допуски.

Каретка Z при вращении винта Z перемещается нормально, люфтов нет, жесткость хорошая.

Устанавливаем двигатель на винтах с гайками.

Все. Ось Z готова полностью. Собираем и пробуем портал

На первый взгляд может показаться - как это прикрученная заранее к пластине-поводку ходовая гайка потом не клинит? Не клинит. На то он и станок из фанеры -тонко нулевочкой подгоняем и... все в порядке. На самом деле, гайку к поводку можно прикрепить сотней разных способов. Точно так же как и гайку Z к кронштейну можно прикрепить как угодно. Это не принципиально. Принципиальна в этой конструкции одна вещь - это рельсы с каретками. Больше ничего!

Корпус контроллера самодельный. Внутри, кроме самого покупного контроллера на 3 оси, установлена плата пром. компьютера типа PC-104, дисковод.

Следующий этап - калибровка и выпиливание деталей для крепления кабелей.

Настроил

и выпилил полку для кабельного канала по Y.

Фанера 3 мм, фреза диаметром 1 мм "кукуруза", подача 450 мм/мин.

Подачу можно было бы сделать и больше, но Проксон дает только 20 000 об/мин, что для фрезы 1 мм по фанере - маловато.

Точность - в пределах 0,1 мм или точнее. На фанере замерить трудно.

Получилось вот так

Следующий этап установка кабельного канала по Х.В принципе, станок работает, это уж так... облагораживание.

Закрепил Проксон. Теперь сидит жестко. Подвесил провод от шпинделя, чтобы болтался не мешая.

Провода от шаговиков приклеел термоклеем по торцу стенки таких целей - хорошая вещь.

Фанерными прижимами пользуюсь много лет. Очень удобно! Надежно и служат на удивление долго. У меня их много, разных фасонов и разного назначения. Для пробы лучше выпилить не ящирицу, а что-нибудь полезное. Я выпиливаю прижимы. Например такие прижимчики из бальзы. Прайсы Сервотехника не выставляет. Надо писать запрос, они присылают счет. Когда я брал у них последний раз, миниатюрная направляющая (SBMNS9) с двумя каретками стоила 2500 руб. Если брать штук 10, могут скинуть до 2200. Максимальная длина такой направляющей 620 мм (и стоит она еще дороже). Поэтому, рабочий ход станка по Х получается 500 мм максимум. Но по Х можно поставить любые другие направляющие, например, круглые с шариковыми втулками. Это будет дешевле.

Кстати, кому влом покупать, могут сделать втулку скольжения самостоятельно, склеев ее на эпоксидке. Получается - монолит!

Видимо, подошло время подвести итоги и как бы закруглить тему. Благодарю всех за поддержку и добрые слова в мой адрес. Ваше внимание к теме реально помогло мне завершить проект в обозримые сроки. Ну и, собственно, итоги.

1. Станок работает (!!!), и работает хорошо! Обкатка прошла благополучно, без существенных проблем.

2. Позиционируется станок точно, со скоростью до 2000 мм/мин, но при фрезеровании в зависимости от режимов резания уходит до 0,1 мм (видимо за счет упругой деформации конструкции). Для моделизма это нормально.

3. Оптимальные режимы резания для этого станка со шпинделем "Проксон" следующие: 0 Фанера 8 мм: 3 прохода, подача 450 мм/мин.

0 Фанера 6 мм: 2 прохода, подача 420 мм/мин. 0 Фанера 4 мм: 2 прохода, подача 450 мм/ мин. 0 Фанера 3 мм: 1 проход, подача 450 мм/ мин.

0 Бальза любая: за 1 проход с подачей до 1000 мм/мин. Тонкая бальза - до 1500 мм/мин.

0 Дюраль: до 1 мм за проход с подачей 180 мм/мин.

0 Карбон не пилил, но очевидно, пилить будет с той же точностью.

В качестве обкатки, кроме чисто модельных штук, были выпилены шкатулка для фрез и второй такой же станок. Второй станок, хоть и такой же, да не совсем. Конструкция оптимизирована по результатам изготовления первого образца. В частности, была увеличена высота каретки Z на 5 мм для более удобной установки шпинделя; изменена конструкция некоторых деталей портала, чтобы исключить операции контроля (параллельности и перпендикулярности) при сборке, станок должен собираться правильно сам собой; переработаны опоры стола; изменено крепление ходовых гаек по Х и Y и т.д. Т.е. идет нормальный процесс доводки станка. По результатам изготовления второго образца, выпущена документация - альбом сборочных чертежей и чертежей всех деталей (1:1). Вообще, сама идея компактного фанерного станка (хотя идея, как таковая, далеко не нова) оказалась на редкость плодотворной. А ведь родился станочек по сути случайно. Когда был готов предыдущий станок, я ломал голову, что бы такое на нем выпилить... Фанерная модель станка по началу была просто ШУТКОЙ, и только в процессе до меня дошло, что это вовсе не шутка, а вполне реальный и очень полезный девайс!

Такие дела.

Дополнительно к

статье:

развертки станка в AutoCAD

Еще по теме

Программы, драйверы для

управления от портов компьютера

шаговыми двигателями, описания и схемы.

Kellyware.KCam.v4.0.48

mach2r6.11n.7z